煤基固废充填材料及充填工艺发展现状与展望

发布日期:2025/2/10 10:47:28 浏览量: 【字体:大 中 小】摘要:煤基固废是主要的工业废弃物,其规模化处置利用对于煤炭行业可持续发展和矿区生态环境保护具有重要现实意义。充填开采作为兼具煤基固废井下处置和“三下”压煤回收的绿色开采方式,20 多年来得到了快速发展和应用,形成了以固体和膏体为主要充填材料形式、以综采充填和连采充填为主要工艺的技术体系。梳理了以煤矸石和粉煤灰为代表的煤基固废充填开采的技术特点和分类,煤矸石、粉煤灰、炉渣、气化渣、脱硫石膏等固废的基本物理化学性质表明,煤基固废具有作为充填材料的可行性,分别总结了矸石固体和膏体充填材料的压缩特性,分析了连采连充与综采充填两种主要充填开采工艺的特点,在拓宽煤基固废充填材料范围、提高充填开采生产能力、降低充填成本等方面进行了展望,以期为煤基固废充填开采未来发展提供思路。

关键词:煤基固废;固体充填材料;膏体充填材料;连采连充;综采充填

引言

煤炭目前仍是我国的主要能源,“碳达峰、碳中和”3060 目标对煤炭行业高质量发展提出更高要求。煤炭规模化开采引起的地表沉陷、地面矸石堆积、地下水位下降等与生态环境之间的矛盾日益显著,绿色开采是煤炭行业高质量发展的重要内容,需要集中攻关与加快推广应用[1-2]。在煤炭开采和发电、化工利用过程中,煤矸石、粉煤灰、气化渣等固体废弃物以每年新产生15 亿t 的高速增长,通常采用直接外排的方式,累计堆存量已经达到百亿吨,土地占用及环境污染等一系列问题较为严重[3-5]。为了实现煤基固废资源化利用,专家学者开展了大量的探索研究并取得积极成果,以煤矸石为例,已在发电、铺路、作建筑材料、作化工原料、热量回收、化工开发、农业等多个方面进行了高值利用的实验室或工业性实验[6-17],但产业发展仍处于起步阶段,每条生产线仅达到千吨级或万吨级水平,实现规模化利用仍有较长的路要走 [7]。相对而言,利用煤矿采空区进行煤基固废充填,是实现其规模化处置的有效途径[18],按照充填位置,可分为冒落区充填、工作面充填开采、巷道充填、离层区充填、裂隙区充填等。其中,紧随工作面推进及时充填,通过充填体支撑顶板及覆岩,控制岩层移动的充填开采方式,已成为兼具固废处置和建(构)筑物、水体下压煤的重要开采方法。20 多年来,随着对矿山环保工作的日益重视以及煤炭科技水平提高,充填开采技术在煤矿得到了大范围的实验和应用,充填材料、工艺、技术和装备得到了快速发展,在处理固体废弃物和控制采煤沉陷方面发挥了重要作用[19]。

笔者分析了煤矿充填开采技术特点,对充填开采方法进行了分类,总结了煤矸石、粉煤灰、炉渣、气化渣、脱硫石膏的物理化学性质及作为充填材料的可利用性,对固体和胶结体两类充填材料的力学特性进行了归纳,剖析了综采充填和连采连充两种充填工艺的特点,对煤基固废充填开采技术发展进行了展望,旨在推进煤炭绿色开发技术的发展和推广。

1、我国煤矿充填开采技术特点

1.1 煤矿充填开采技术特点

充填开采是将煤基固废制备的充填材料输送到井下,充入随着采煤工作面推进而产生的采空区。煤矿应用充填开采的目的主要有两个,一是通过对采空区的充填控制采动影响,减小覆岩和地表的破坏,解放建(构)筑物、水体等压覆资源,提高资源回收率;二是利用煤基固废制备充填材料,实现其井下规模化消纳处置。由于煤层赋存条件、采矿方法、充填材料等的差异,与非煤矿山相比,煤矿充填开采主要具有以下特点:

(1)需对充填开采工作面顶板进行控制。煤层通常呈层状分布,煤层顶板一般随工作面推进随采随垮,为了实现密实充填,达到较高的岩层移动控制水平,必须紧随工作面推进、将顶板维护不垮后及时充填。由此,采取了两种技术措施并形成了对应的充填工艺,一种是在煤层内掘进并支护的多条巷道内充填,即连采面充填;另一种是在综采面采用专用充填支架,通过支架尾梁维护充填步距内的顶板,以小步距“采煤—充填”交替循环实现充填采煤,即综采面充填。

(2)充填影响采煤效率的问题突出。随着充填设备的快速发展,充填系统能力满足高效生产的要求,但由于煤系地层和开采方法的特点,充填开采难以实现高产高效:连采充填面虽然采充平行,但出煤效率偏低(单套掘进机或连采机20~30 万t/a),制约采充生产能力;综采充填面充填工序占用时间远高于采煤(约占循环总时间3/4),制约了工作面推进速度。目前连采面充填(单套采煤设备)和综采面充填生产能力尚难突破100 万t/a。

(3)充填开采成本较高。该技术需要增设充填设备和工程,制备并输送充填材料,投入相关人员,根据不同的工艺方法,吨煤增加的充填成本约80~150 元,主要涵盖设备折旧费、充填材料费、人工费、辅材费、电费等,若考虑对生产效率的影响,成本会更高,需要对比建(构)筑物搬迁成本。

(4)采用充填开采工艺的采煤工作面占比仍较少。一是由于煤基固废产出量低于产煤量,若所有采空区全部充填将面临充填材料来源不足的问题;二是充填开采工作面生产效率和经济效益偏低,一般仅用于特殊开采区域如建(构)筑物下压煤、不规则块段等。

1.2 充填开采方法分类

煤矿充填开采工序主要包括充填材料制备、充填材料输送、井下采充作业等。基于充填材料的差异、采充工艺的不同、充填目的的区别等,可分为如下几类。

按照充填材料的形式,可分为固体和胶结体两种(如图1 所示)。固体充填材料是不经过处理或仅需破碎(粒径偏大时,破碎至≤150 mm)即可直接充填的固废原材料,应用最多的是煤矸石。胶结充填材料是由骨料(粒径≤15 mm)、胶凝材料、掺合料和水按照设定比例搅拌制成一定浓度的浆体,凝固后达到支撑上覆岩层的目的,按照料浆特性的不同,可分为高浓度、似膏体或膏体等形式。胶结充填材料中常用的骨料为煤矸石,胶凝材料和掺合料一般采用水泥和粉煤灰。在固废材料制备胶凝剂研究方面,近年来取得了较大进展[20-26]。LIU 等[20]研究了镁渣和高钙粉煤灰作为胶凝材料的可行性;李肽脂等[21]研究了以煤气化渣为原料,高盐废水、水玻璃及石灰为复合激发剂制备胶凝材料的技术;袁晓辉等[22]研究了激发剂种类对碱矿渣胶凝材料性能的影响;谢和平等[23]提出和建立了由CO2、矸石与快速胶结物混合而成的负碳高孔隙充填材料结构等负碳高效充填理论构想。

图1 充填开采方法分类

按照充填材料输送方式,大体可分为皮带输送和管道输送两种。矸石等固体材料在地面和井下常采用皮带输送方式,地面矸石投放到井下则常采用投料井的方式,国外和国内一些煤矿也曾采用过风力输送和充填固体材料[26-27],但目前较少应用。胶结充填材料一般采用管道输送,依据倍线大小不同,可采用泵压输送或利用井上下高差产生的重力势能实施自流输送,后者在设备投资和系统简易化方面具有优势。张鹏等人[28]研究了泵送膏体充填料浆中粉煤灰掺量对抗离析性能的影响,刘鹏亮等[29-30]分析了充填料浆中固料特性对流动性的影响,实验了粗细颗粒混合纯矸石充填料浆流动性,促进了自流输送的应用。

按照工作面采充工艺,可分为连采面充填和综采面充填两种。连采充填面是在实现全负压通风基础上,在运输巷和回风巷之间进行间隔式支巷掘进,对掘通的支巷及时充填,通过多轮次采充平行作业实现充填体对煤炭的置换。综采充填面则按照每采2~3刀煤对产生的采出空间进行一次充填作业、两者交替循环的方式进行,关键装备主要是充填液压支架。连采面支巷的充填常采用抛矸机,综采面充填通过充填支架尾梁下方的多孔底卸输送机漏放到采空区。耿华锋等[31]研究了短壁连采充填工艺提效措施;李永亮等[32]阐明了连采连充煤柱与充填体交替承载控顶机理,揭示了连采连充分步置换煤炭技术原理,分析了典型工程案例;刘建功等[33]分析了我国煤矿综采充填应用现状与发展。

按充填量和充填范围占采出煤层的比例,可分为全部充填与部分充填。全部充填即充填量和充填范围与采出煤量大体一致,部分充填则是充填量和充填范围仅为采出煤量的一部分。冀宇鑫等[34]研究了部分充填开采工作面的覆岩移动规律。

2、煤基固废充填材料

2.1 煤基固废的来源

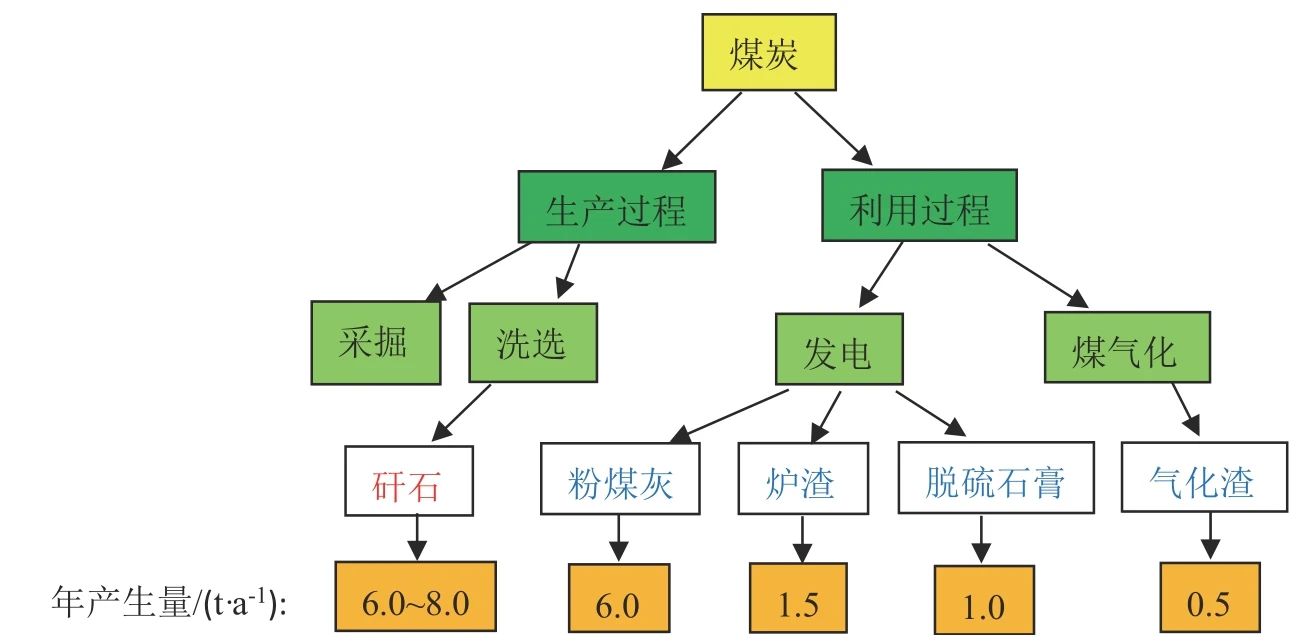

煤基固废的来源分为两大类:一类是在矿井掘进、采煤和洗选等生产过程中产生的矸石。煤矸石排放量约占原煤产量的15%~20%,据统计目前我国已累计堆放矸石60 亿t 以上,形成矸石山1 500~1 700 座,占地达到20 余万亩,且以约6~8 亿t/a 的排放量逐年增加。另一类是在燃煤发电过程中产生的炉渣、粉煤灰、脱硫石膏等,以及煤化工利用过程产生的气化渣等。火力发电厂燃烧1 t 煤产生的灰渣量为0.20~0.30 t,灰渣中粉煤灰约占80%,炉渣约占20%,每年粉煤灰排放量接近6 亿t,炉渣1.5 亿t,脱硫石膏约1.0 亿t,煤气化渣超0.5 亿t。如图2 所示。

图2 煤基固废种类及来源

2.2 煤基固废物理化学性质及充填材料利用

2.2.1 煤基固废的性质及组成

(1)煤矸石

煤矸石是炭质、泥质和砂质页岩的混合物,外观呈黑灰色,质地坚硬,含炭率较低,热值一般小于6.3 MJ/kg,微观形貌的表面较为粗糙,形状各异,块状较多,其矿物种类类似于煤,真密度2.2~2.57 t/m3.掘进矸石绝大部分粒径小于100 mm,洗选矸石粒径一般在50 mm 以下,属惰性材料[35]。化学成分主要是Al2O3、SiO2.另外还含有数量不等的Fe2O3、CaO、MgO、K2O 和其他金属氧化物,矿物组成上,矸石中普遍存在高岭石、石英 2 种晶相矿物和少量的非晶相物质,如水分、炭质、风化物等。

(2)粉煤灰

粉煤灰是煤磨至100 μm 以下的细度,在1 300~1 500 ℃高温悬浮燃烧过程中,煤粉中所含黏土质的矿物熔融后,在表面张力作用下形成液滴,排出炉外时急速冷却,形成的1~100 μm 微细球形颗粒,具有潜在活性。粉煤灰外观为银灰色或灰黑色,颗粒较细且不均匀,呈多孔型蜂窝状组织,比表面积大,真密度2.144~2.314 t/m3.从化学组成上看,粉煤灰主要由SiO2、Al2O3 组成,还有一定量的Fe2O3、CaO 等金属氧化物以及未燃烧的炭。矿相组成上,粉煤灰主要由以玻璃体为主的非晶相构成,晶相主要有石英、莫来石以及部分方解石和赤铁矿等。由于电厂所使用的煤炭品种和燃烧工艺的不同,各地粉煤灰不同成分所占比例存在较大的差别。粉煤灰含有一定数量的CaO,且它本身有火山灰活性,所以具有自硬性。

(3)炉渣

燃煤炉渣是因质量较大而未完全燃烧从炉底排出的废渣,也称底灰、炉底渣或煤渣,粒径一般介于1~100 mm,与砂砾大小相似,炉渣表面较为粗糙,形状不规则,呈层片状,具有多孔蜂窝状结构,表面光滑度明显低于粉煤灰,真密度2.62~2.658 t/m3.属惰性材料[36-37]。其主要化学组分与同一锅炉产生的粉煤灰差别不大,以SiO2 为主,同时含有大量的Al2O3、Fe2O3、CaO、MgO、K2O 等。炉渣的矿相组成分为占比高的非晶相和占比较低的结晶相两种类型,非晶相主体是以硅、铝为主要成分组成的玻璃相,有的占比高达86%;结晶相由结晶矿物组成,主要包括莫来石、石英、长石、赤铁矿等。

(4)脱硫石膏

烟气脱硫(FGD)过程是一项采用石灰-石灰石回收燃煤或油的烟气中二氧化硫的技术。该技术是把石灰-石灰石磨碎制成浆液,使经过除尘后的含SO2的烟气通过浆液洗涤器而除去SO2.石灰浆液与SO2反应生成亚硫酸钙,亚硫酸钙经氧化转化成硫酸钙,得到工业副产石膏,称为脱硫石膏[39]。脱硫石膏又称排烟脱硫石膏、硫石膏或FGD 石膏,主要成分和天然石膏相同,为二水硫酸钙(CaSO4·2H2O),含量≥93%。脱硫石膏粒度较天然石膏细,一般不超过 90 μm,且85%以上的粒径为30~60 μm,真密度2.3~2.4 t/m3.具有潜在活性。

(5)气化渣

气化渣是煤气化过程中生成的固体废弃物,包括由气化炉底部排出的粗渣和顶部粗煤气气流携带而出的细渣。粗渣产生于气化炉的排渣口,颗粒粒径较大,平均在3.75~9.00 mm,表观致密有光泽,整体呈灰黑色,含水率较低,占总排渣量的60%~80%。细渣主要产生于合成的除尘装置,粒径在50 μm 以下且以粉末状的形式存在,含水率较高,占总排渣量的20%~40%,真密度2.24~2.68 t/m3.具有潜在活性[21]。气化渣主要由SiO2、Al2O3、CaO、Fe2O3 以及部分炭质构成,与煤矸石和粉煤灰的化学组成接近,但硅铝含量较前两者低,其他金属氧化物含量以及炭质含量占比也更大。此外,就气化渣本身而言,粗渣比细渣烧失量要小,细渣较粗渣含有更多可燃物。气化渣主要由以非晶态铝硅酸盐、炭质为主的非晶相构成,晶相主要有石英、莫来石、方铁矿和方解石等。

2.2.2 煤基固废充填材料利用分析

粒径方面,矸石>炉渣>气化渣>粉煤灰>脱硫石膏,矸石和炉渣兼有块状和粉末状,气化渣、粉煤灰、脱硫石膏基本呈粉末状,这主要与固废的产生工艺有关;真密度方面,几种材料差别不大;化学组成方面,各物料基本一致,而一部分微粒固废在特殊的处理工艺下产生潜在活性(粉煤灰和细渣),而矸石和炉渣则没有活性。

根据上述不同的特性,煤基固废可制备成相应的固体或胶结充填材料:矸石和电厂炉渣为惰性,且颗粒较大、粒径范围宽,强度较高,可制备固体充填材料或作为胶结充填材料中的骨料;粉煤灰、气化渣、脱硫石膏为粉状体,可掺入固体充填材料中,提高充填材料密实度,也可作为胶结充填材料浆体中的粉料及胶结料组分,提高料浆悬浮性能以及胶结性能。

2.3 煤基固废充填材料特性

2.3.1 固体充填材料力学特性

固体充填材料是直接利用固废原材料(粒径偏大时,破碎至≤150 mm)进行采空区充填,一般通过皮带运输。其优点是系统较简单,投资和运行成本较低。目前应用最多的是矸石,在邢台煤矿、花园煤矿、东山煤矿、巴彦高勒煤矿、唐山煤矿等得到应用。

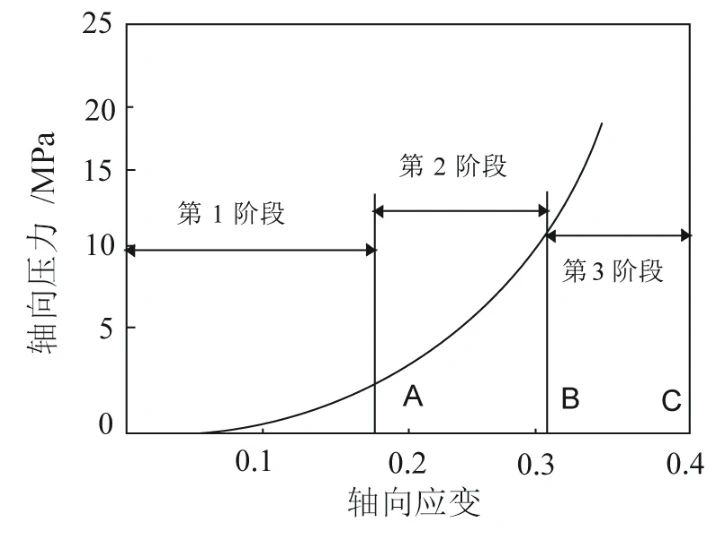

矸石固体充填材料力学特性主要体现在压力作用下粒径级配与压缩率关系方面。相关领域学者对矸石固体充填材料压缩特性进行了研究,认为矸石固体充填料在压力作用下压缩过程大致可以分为三个阶段[40-41](如图3 所示):一为空隙压密阶段。初始时期,不同大小矸石块之间存在较大的空隙量,孔隙率高,而随着压力施加,石块互相错动,小石块向空隙挤去,空隙变小,矸石压缩量迅速增加。二为破裂密实阶段。在第一阶段矸石块体错动、空隙基本被填满后,随着压力增大,大块矸石开始变形破坏,破碎的矸石将空隙再次填充、压密,压缩量进一步增加。三为整体压实阶段。在压力继续增加下,矸石块体破碎、空隙填实进一步发生,压缩量增加,但增长率降低。

图3 矸石充填材料压实曲线[5]

大量实验现象和数据[40-41]表明:(1)在压力为10~20 MPa 条件下,矸石充填材料的压缩变形量为30%~40%。(2)随着应力的增加,矸石充填材料压缩变形增加幅度呈减小趋势,大部分变形发生于前期,如图3所示,初始应力为1~2 MPa 条件下,变形量即达到总变形量的50%。(3)相同压力下矸石充填材料压缩率与级配密切相关。在单一粒径条件下,颗粒越细的矸石充填材料压缩率越低;在混合粒径条件下,符合泰波理论的矸石充填材料压缩率最低。

2.3.2 胶结充填材料力学及管道输送特征

胶结充填材料一般是由粒径≤15 mm 的骨料、胶凝材料和水按照设定配比混合搅拌制成一定浓度的浆体,通过管道输送至充填区域。骨料一般为矸石、炉渣等,胶凝材料采用水泥以及固废基胶结剂。有学者从料浆浓度、材料性能等角度将胶结充填材料进一步细分为高浓度、似膏体或膏体等形式。胶结充填材料存在前期的浆体和后期的胶结体两种状态。浆体状态时应满足管道输送及在充填区域的扩散范围要求,需满足的性能及指标为:(1)流动性能。新搅拌充填料浆的坍落度不小于220~280 mm。(2)可泵送时间。不小于4 h,即膏体制备好以后,静置4 h,仍然能够正常加压泵送,充填料浆无明显分层,坍落度仍保持在180~240 mm 以上。(3)静置泌水率。静置泌水率应≤3%。

充填料浆在采空区凝固后的胶结体应满足支撑上覆岩层的要求,在实验室标准条件下,一般28 d 单轴抗压强度≥2.0 MPa。目前固料大体比例为m(矸石)∶m(粉煤灰)∶m(水泥)=6∶1∶1.相比固体充填材料,胶结充填材料前期具有流动性,通过管道输送,料浆在采空区流淌。随着液面升高逐渐接顶;凝固后成为强度高、压缩率小的密实固结体,因此在控制岩层移动和地表沉陷方面具有明显优势。胶结充填材料的配比设计应满足浆体状态时管道输送和固体状态时强度要求,同时也应兼顾经济效益。

3、煤矿井下充填开采工艺

对采空区实施充填需要稳定的空间,而层状赋存的煤层随着开采的进行而冒落。经过长期的理论和实践研究,研发出了专用充填支架,可实现综采面后充填,形成了综采充填工艺;另一种是采用连采方式,向采出的支巷中充填,形成了连采连充工艺。自2003年起,邢东矿、孙村矿、太平矿、翟镇矿等企业相继研究和实验成功固体、胶结体两种不同类型充填材料和连(巷)采、综采充填工艺以及装备,形成了井下充填开采的基本模式[19]。

3.1 综采充填工艺

综采充填工作面在常规垮落法综采工作煤炭开采、运输系统基础上,增加地面(或井下)充填材料制备、运输系统及工作面充填系统(或装备)。工作面按照“采煤—充填”交替循环的方式推进,即每采1~3刀煤,对产生的采出空间进行一次充填。由于充填材料形式的区别,固体充填和胶结充填工艺有所不同。

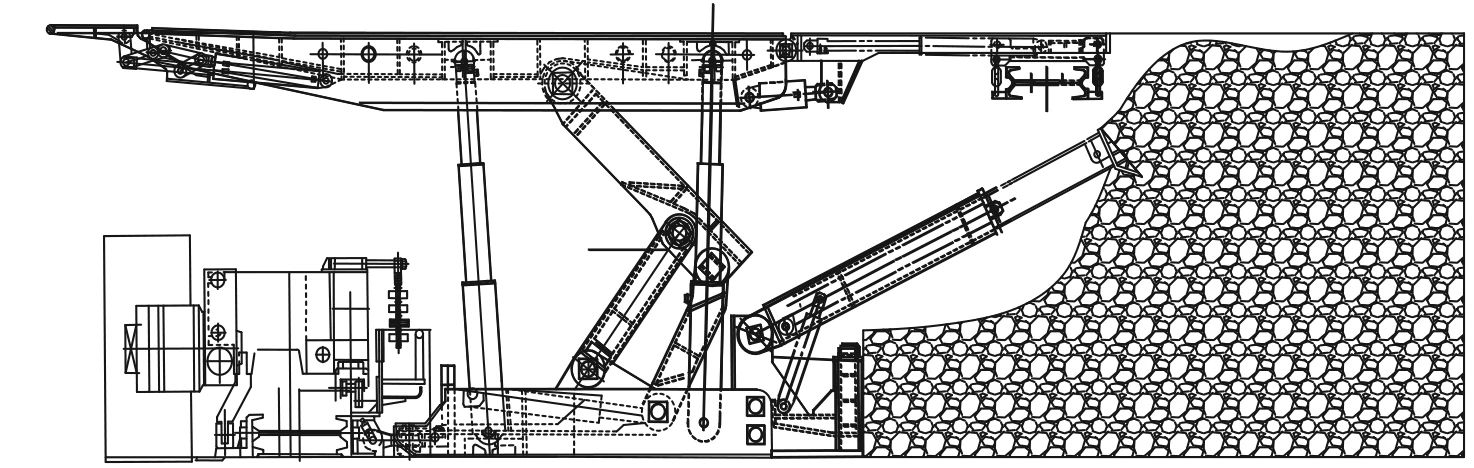

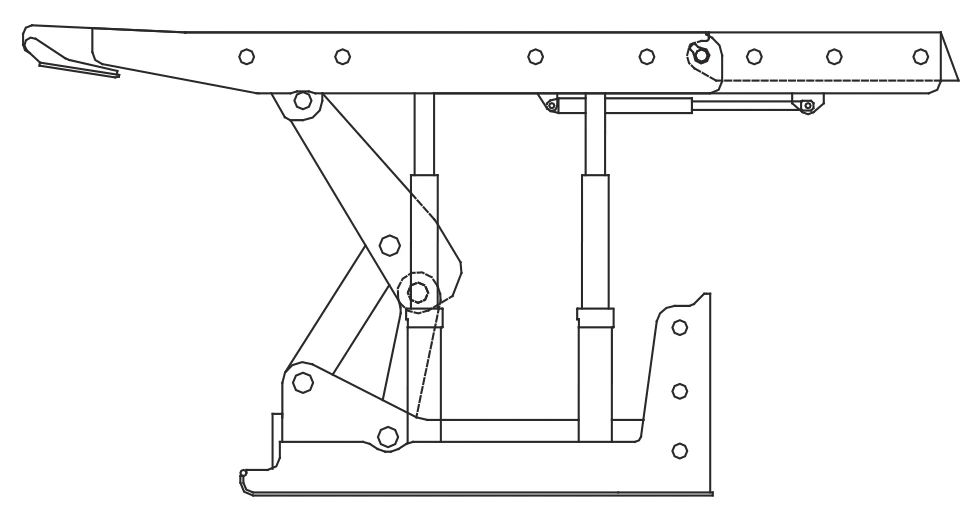

3.1.1 综采面固体充填

为实现矸石等固体充填材料充入采空区,对常规垮落法液压支架进行了改进设计:后方设置一定长度(一般为1.0~3.0 m)的尾梁,其下方吊挂一条高度可以调节的底卸式刮板输送机,通过抽板溜槽的开启和关闭实现矸石的漏放,为提高充填材料的密实度,可在支架底座装置捣实机构,如图4 所示。通过专用的充填液压支架,在尾梁对顶板的支撑作用下形成了充填空间及安全的人员作业空间。充填工序为顺平后部底卸式刮板输送机→放矸→捣实→放矸→面前挂网→割煤→推移前部刮板输送机→移架→下一循环。

图4 综采面固体充填支架

3.1.2 综采面胶结充填

为实现浆体形式的胶结体材料充入采空区,在液压支架后方充填空间内吊挂充填包,充填浆液在充填包内凝固成型。充填液压支架除满足对工作面采煤、充填作业空间顶板的支护作用外,还起到隔离的作用,摆动梁、底座后部均需设置活动侧护板,防止支架架间泄浆,如图5 所示。充填工序为吊挂充填包→连接充填管路→充填作业→充填体凝固。

图5 综采面胶结体充填支架

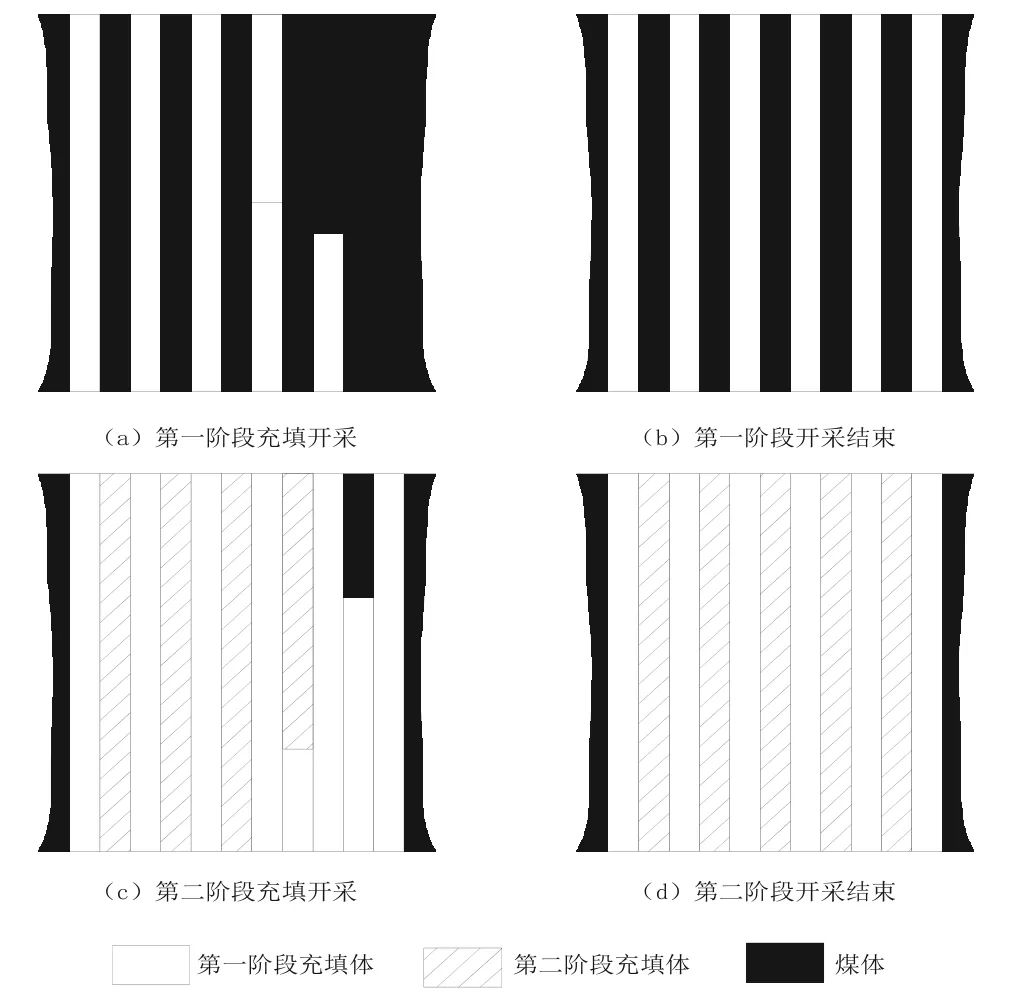

3.2 连采面充填工艺

连采面采煤形成若干支巷,为独立空间,因此连采充填工艺与综采面充填工艺具有明显不同,流程为:先进行第一阶段支巷的掘进、充填,待充填体满足强度要求后,将支巷间煤柱进行回收(第二阶段),根据需要对回收后的空间进行充填,如图6 所示。该技术具有明显的特点及优势:掘、采、充三个工序分布在不同支巷,充填和掘巷可实现自然隔离,采充互不干扰,平行作业;采充生产系统简单、设备人员投入少、生产管理简单、安全程度高;采用的充填材料包括固体和胶结体两种形式;适用于边角煤、保护煤柱等较小范围不规则煤体开采。

图6 连采充填分阶段实施示意图

4、技术展望

目前,煤基固废的资源化利用和采煤沉陷控制仍然是制约矿区可持续发展和生态环境保护的难题,继续开展煤基固废井下充填开采技术的研究和推广十分必要。笔者认为在以下方面应加大研究力度:

4.1 炉渣、气化渣、脱硫石膏充填材料研发及应用

炉渣、气化渣、脱硫石膏作为充填材料进行应用,可为这些固废处理提供途径,也补充了充填材料的来源。一方面,结合固废的基本物理化学性质采用或研发相应的胶结剂、活性激发剂及外加剂,满足充填材料的输送及力学承载性能要求,同时,解决物料的重金属释放及pH 值超标问题,满足井下环境保护要求。作为充填材料的配比、性能在实验室已进行了一定的研究,取得了一定的成果,但尚未投入工业性实验或现场应用。

4.2 充填开采生产能力和固废处置能力

随着多年的理论研究和实践应用,充填开采生产能力得到较大提高,由20 年前的几万吨/年提升至数十万吨/年,经济效益、社会效益提升,但仍然距大型矿井动辄上百万吨/年乃至数百万吨/年的固废处理量预期差距较大,是影响该技术推广应用的主要因素。充填料浆制备能力目前可达到400 m3/h,满足规模化充填要求,但由于综采面充填工艺和采煤工艺干扰,连采面出煤能力较低,造成充采能力难以突破百万吨目标。应从速凝充填材料、采充协调装备、充填空间快速构筑技术等方面进一步研究以减少充填各环节时间。

4.3 充填开采成本

充填开采成本偏高是影响该技术推广的另一个主要问题,根据充填方式的不同,充填成本约50~150元/t,包括充填材料费、设备折旧费、人工费、辅助材料费、电费等。据统计,在膏体充填开采中,充填材料费占充填费用的70%,胶结剂费用占充填材料费的70%。因此,充填材料费用的降低是重点,途径在于拓宽煤基固废应用范围和种类,提高固废的掺加比例,研发固废基胶凝材料替代水泥。

5、结论

(1)煤矿充填开采技术在我国应用已有60 余年历史,在煤基固废处置和岩层移动控制方面发挥了重要作用,近年来形成了以固体和膏体两种充填材料形式、综采充填和连采连充两种充填工艺为主的充填开采技术。与非煤矿山相比,煤矿充填开采仍存在需对充填开采工作面顶板进行控制、充填影响采煤效率的问题突出、充填开采成本较高、采用充填开采工艺的采煤工作面占比较少等问题。

(2)煤基固废主要包括矸石、粉煤灰、炉渣、脱硫石膏、气化渣等,来源于煤炭开采和发电、煤化工利用过程。物理化学基本性质表明,煤基固废具有作为充填材料的可行性,矸石和炉渣可制备固体充填材料或作为胶结充填材料中的骨料;粉煤灰、气化渣、脱硫石膏可掺入固体充填材料中或作为胶结充填材料浆体中的粉料。

(3)针对煤层开采特点开发的综采充填和连采连充工艺实现了机械化充填开采,但距高产高效尚有较大差距。针对综采充填采充矛盾突出的问题,从速凝充填材料、采充协调装备、充填空间快速构筑技术等方面进一步研究;针对连采连充受制于出煤能力的问题,应研发新型装备实现“掘—支—运”平行作业。

(4)加快开展炉渣、气化渣、脱硫石膏等充填材料的工业性实验或现场应用,丰富煤基固废充填材料的工程实践。

转载此文是出于传递更多信息之目的。若有来源标注错误或侵犯了您的合法权益,请与我们联系,我们将及时更正!