金属矿绿色高效膏体充填胶凝材料研究进展

发布日期:2025/1/23 10:07:51 浏览量: 【字体:大 中 小】研究背景

膏体充填技术以“一充治三废,一废治两害”的思路创造性的将矿山固体废弃物高效利用,消除尾矿库并治理采空区,形成了高回收率、低贫化率的采矿方法,为地下采空区的治理和尾矿处置提供了安全、绿色、高效的解决方案。充填法从有色行业到黑色普及、尾砂的超细化对胶凝材料的成本、性能等要求日益严峻,传统硅酸盐水泥已难以满足需求,利用大宗固废开发绿色、低碳、低成本、高效的新型充填胶凝材料的研究已成为当前行业热点。为帮助广大新老研究人员及工矿企业更好掌握金属矿充填胶凝材料的现状,认清行业难题,启发研究思路,探索发展方向;本文通过查阅大量文献、实地调研、统计分析等方法,综述了当前充填胶凝材料的研究与应用进展。主要内容分4部分,第一,总结了充填胶凝材料的主要类型;第二,归纳了充填胶凝材料的几个主要方向的研究进展;第三,探讨了充填胶凝材料的应用现状;最后,讨论了充填胶凝材料研究与应用中亟待解决的问题。本文旨为推进绿色、高效膏体充填及行业发展提供借鉴与依据。

研究进展

充填胶凝材料的种类

充填胶凝材料从最早的水泥发展到多种新材料,重要主导思想是充分利用各种大宗固废,它们通常具有潜在活性,也称为火山灰活性材料,然后通过多种激发方式,制备出具有胶凝性质的材料。根据主要火山灰固废原料的种类及来源方式不同,可将充填胶凝材料分为以下几种类型,如图1所示。

🔺图1 充填胶凝材料主要物料形貌图

水泥类

通常指硅酸盐水泥,或为了降低成本,用部分矿渣微粉、粉煤灰等替代水泥,水泥仍是当前主要的充填胶凝材料,但将逐渐被新型胶凝材料所取代。

冶金渣类

钢铁冶金渣,特别是高炉矿渣类充填胶凝材料最为常见,通常由70%以上的矿渣微粉(通常需要S95粉级)再加少部分水泥熟料、石膏等激发剂组成,矿渣基充填体的强度是水泥胶结充填体的2~3倍,但材料成本仅是水泥的40%~45%。冶金渣类的胶凝材料是最可能取代水泥、应用效果最显著的一类充填胶凝材料,在矿山中已开始推广应用。铜、镍、铅锌等有色冶金渣由于活性较低、有限分布、粉磨困难等原因,利用量较低。

电热渣类

主要包括粉煤灰和脱硫灰渣两种。粉煤灰常用来部分替代水泥,提高料浆的流动性及充填体后期强度,可降低20%~30%材料成本,但降低了早强强度。粉煤灰、熟料、脱硫石膏和矿渣微粉可制备粉煤灰充填胶凝材料,成本比水泥可降低一半。脱硫灰渣活性低于粉煤灰,且含有亚稳态物质,较难以利用,通常掺量不超过20%。

化工渣类

指化学工业生产过程中产生的固体和泥浆状废物,充填中常见的主要是磷石膏和赤泥。磷石膏可作为充填胶凝材料,CH半水磷石膏材料中半水磷石膏的掺量高达90%,对于解决我国磷石膏堆积难题具有重要意义。烧结法赤泥和拜耳法赤泥具有强碱性,是制约赤泥胶凝化利用的关键,赤泥作为充填胶凝材料利用需充分结合成本、应用场景等实际情况,选择合适的脱碱与活化方法,实现安全利用。

尾砂类

当尾砂粉磨到一定细度,并辅以煅烧、改性等方式,可将尾砂界面处的SiO2中的硅氧键产生重组现象,发生重聚反应,体现一定的活性,用于制备充填胶凝材料。尾砂在胶凝材料、水泥混合材等中的应用具有一定的前景,关键在于如何对尾砂进行改性活化。

充填胶凝材料的研究与应用进展

活性激发方面的研究

粉煤灰、矿渣、钢渣等具有潜在火山灰活性的材料需通过改性、活性激发,才能制备胶凝材料。常通过粉磨、煅烧、改性催化等方法提高火山灰材料的潜在活性,然后利用机械力激发、热激发、化学激发、复合激发等方式获得水硬性,图2从吉布斯自由能角度展示了通过粉磨提高活性的原理。

![潜在火山灰活性材料的活性激发原理示意图[33].png 潜在火山灰活性材料的活性激发原理示意图[33].png](/upload/202501/23/202501231018338035.png)

🔺图2 潜在火山灰活性材料的活性激发原理示意图[33]

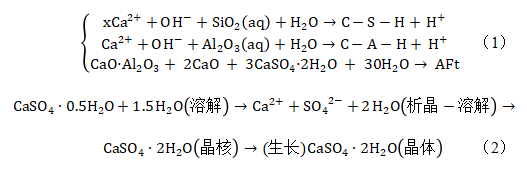

水化机理方面的研究

热力学三大定律及最小吉布斯自由能原理是水化机理研究的理论基础。不同类型胶凝材料的原料及激发体系不同,水化机理具有差异性;但这类材料的主要核心水化反应过程为水化硅(铝)酸钙和钙矾石(AFt)的生成过程,如式(1)所示;CH磷石膏充填的水化机理如式(2):

新型胶凝材料的水化过程通常可分为4~5个阶段,可根据胶凝材料的水化热监测曲线,推导水化动力学模型,然后建立这类材料的水化模型,推断水化程度、水化产物等特征。

有害离子固化方面的研究

固废渣中通常还有铅、砷、铬、镉等重金属离子,具有易迁移等特征。新型充填胶凝材料的多种反应过程、产生的大量凝胶类水化产物、以及较小孔隙结构特征是其具有良好有害离子固化能力的关键,其固化重金属离子原理可大致分为吸附、离子或离子团替代、生成难溶物和封裹四种方式。

节能减排方面的研究

固废基充填胶凝材料不仅避免了熟料所需的黏土矿物开挖而导致的环境破坏,更因免烧结仅需粉磨而大幅降低了能耗、减少了碳排放。通过全生命周期的碳排模型,表明固废充填胶凝材料在节能减排上也具有独特优势,可形成零碳、负碳充填。

胶固粉的应用

胶固粉即矿渣基充填胶凝材料,是目前金属矿山中仅次于水泥应用最广泛的一类胶凝材料,在实际应用中取得了显著效果,胶固粉的生产与应用具有成品采购、委托加工、充填混合等不同应用模式,需根据成本、规模、需求等角度综合考虑。

钢渣固结粉的应用

钢渣—矿渣—石膏体系的充填胶凝材料具有良好胶凝特性,北京科技大学与中关铁矿联合研发的钢渣固结粉实现了工业化大规模应用,其中钢渣掺量30%~40%,矿山自行采购矿渣微粉、钢渣复合激发粉,在充填站段实现分仓按比例下料搅拌。钢渣固结粉已连续稳定使用超35万t,成本相比水泥降低超100元/t,材料性能与成本效益显著。

磷石膏的应用

2005年开阳磷矿首次实现工业应用;近年贵州川恒化工股份有限公司和北京科技大学合作开发了CH半水磷石膏充填技术,投入连续工业充填示范,如图3所示。CH半水磷石膏充填的胶凝材料由半水磷石膏、碱性改性剂、复合外加剂组成,其中半水磷石膏占比在95%以上,充填体各龄期强度都大于3MPa且流动性也较好。川恒控股子公司福麟矿业已建有小坝、新桥和公鸡山三座充填站,形成每月15万t的大规模磷石膏充填条件。

🔺图3 贵州川恒CH半水磷石膏充填

问题与展望

水硬化建模模拟

目前仍未能完全理解胶凝材料水化的机理,亟需深入对固废基胶凝材料水化过程的有效模拟。借鉴于水泥行业,现有的水化模型主要分为连续法和离散化法,主要包括GEMS热力学计算、HymoStruc3D模型、CEMHYD3D离散化水化模型、及其他IPKM 模型等数值模拟方法。通过模拟可根据材料和尾砂物化性质实现对水化产物、孔隙结构、强度等水硬化性能进行预测,实现对胶凝材料的机理与性能的精准调控。

极端环境下的材料性能

随着采矿往深部、高寒等地区的转移,高温、低温、富水、高硫、强碱等环境对胶凝材料的性能要求愈加严格。这些环境下,如何保证材料水化及充填体性能,达到工程要求,值得深入研究探讨。

水硬化过程控制机理

不同胶凝材料体现出不同水硬化性能特征,采矿工艺对充填体的强度发育也有要求,CH半水磷石膏转变为二水磷石膏的速度较快,通常在管道中即可发生转变,可能导致板结、堵管。需要在材料自身的水硬化性能基础上,结合工程及工艺需要,实现对胶凝材料水硬化过程的控制,仍需深入研究。

地域性大宗活性固废的利用

由于钢铁厂、发电厂的普遍性,矿渣、粉煤灰等固废作为充填胶凝材料的利用已较成熟。然而,仍有部分地域性明显的固废,利用率极低,以云贵川、山东等地区的磷石膏和赤泥为典型代表。半水磷石膏充填技术为磷石膏处置提供了一条重要思路,但需化工企业与矿山企业的有机融合。利用拜耳法赤泥的强碱性作为碱激发胶凝材料的激发剂或为一条有效利用途径。

充填材料的应用技术标准

硅酸盐水泥具有完善的标准体系,为水泥的应用提供了重要保障。然而,针对充填胶凝材料(骨料全尾砂),尚无相关标号或质量标准,应用中出现质量问题后无相关评判标准,整体应用较为混乱,不利于行业发展。用标准砂确定的高标号材料对全尾砂不一定体现更高强度,即不适用。需要探索一种新的充填胶凝材料标号等级确定方法,出台充填胶凝材料的标号(质量)相关指导标准。

来源:北京科技大学吴爱祥院士团队